Principales puntos de control de calidad en el proceso de soldadura de tubos soldados por alta frecu

Hay muchos factores que afectan la calidad de soldadura de las tuberías soldadas por alta frecuencia, y estos factores interactúan y se restringen entre sí en el mismo sistema. Si un factor cambia, los otros factores cambiarán con él. Por lo tanto, al ajustar la alta frecuencia, no es suficiente prestar atención al ajuste local de la frecuencia, la potencia, la corriente o la cantidad de extrusión de la máquina de soldadura de alta frecuencia.Todos los aspectos relacionados con la soldadura de tuberías soldadas se consideran integralmente y todos los que influyen los factores se excluyen uno por uno para el ajuste.

A continuación desglosamos los principales factores en el proceso de soldadura de tubos soldados por alta frecuencia, los cuales tienen los siguientes ocho aspectos:

1. Frecuencia

Esta frecuencia se refiere a la frecuencia de alta frecuencia de la máquina de soldadura de alta frecuencia durante el proceso de soldadura.La frecuencia de soldadura de alta frecuencia tiene un gran impacto en la soldadura y la calidad, porque la frecuencia de alta frecuencia afecta la distribución de corriente dentro del materia prima.

La influencia de la frecuencia seleccionada en la soldadura es principalmente el tamaño de la zona afectada por el calor de la soldadura.

En términos de eficiencia de soldadura, se debe usar una frecuencia más alta tanto como sea posible. La corriente de alta frecuencia de 100 KHz puede penetrar 0,1 mm de acero ferrítico, y la de 400 KHz solo puede penetrar 0,04 mm, es decir, la distribución de densidad de corriente en la superficie de la placa de acero, esta última es casi 2,5 veces mayor que la anterior.

En la práctica de producción, la frecuencia de 300KHz~400Khz generalmente se puede seleccionar cuando se sueldan materiales ordinarios de acero al carbono; mientras se sueldan materiales de aleación o placas de acero gruesas de más de 10 mm, se puede usar una frecuencia relativamente más baja, porque el cromo y el zinc contenidos en el acero de aleación, El efecto de piel de elementos como el cobre y el aluminio es diferente al del acero al carbono ordinario. La fase metalográfica y la composición del metal son diferentes, y la frecuencia requerida para soldar también es diferente.

En la actualidad, los fabricantes extranjeros de alta frecuencia han adoptado la tecnología actualizada de alta frecuencia de estado sólido.Después de establecer un rango de frecuencia, puede rastrear y ajustar automáticamente la frecuencia de acuerdo con el grosor del material y la velocidad de la unidad durante la soldadura.

La máquina de soldadura por conversión de frecuencia Sematur de gama alta puede incluso ajustar gradualmente la frecuencia óptima requerida en el rango de frecuencia, que es ajustable cada 1 KHz.

2. Ángulo de encuentro (ángulo VEE)

El ángulo de encuentro es el ángulo entre los dos lados de la tira cuando entran en el punto de extrusión. Debido al efecto de proximidad, cuando la corriente de alta frecuencia pasa a través del borde de la placa de acero, el borde de la placa de acero formará una sección de precalentamiento y una sección de fusión (también llamada dintel), y cuando la sección del dintel se calienta violentamente, el acero fundido en su interior se vaporiza rápidamente y explota Salpicaduras y forma un destello, que es el llamado "fuego". El tamaño del ángulo de encuentro (ángulo VEE) tiene el impacto más directo en la sección de fusión (soldadura ).

El efecto de proximidad es significativo cuando el ángulo de encuentro es pequeño, lo que es beneficioso para aumentar la velocidad de soldadura. Sin embargo, si el ángulo de encuentro es demasiado pequeño, la sección de precalentamiento y la sección de fusión se alargarán, y el resultado de una sección de fusión más larga hará que el proceso de tapajuntas sea inestable, y se formarán fosas profundas y perforaciones fácilmente después de la voladura del dintel, haciéndolo difícil de extruir y fusionar.

Cuando el ángulo de encuentro es demasiado grande, la sección de fusión se vuelve más corta y el flash es estable, pero el efecto de proximidad se debilita, la eficiencia de soldadura se reduce significativamente y el consumo de energía aumenta. Además, cuando se forma una tubería soldada de pared delgada, el ángulo de encuentro alargará el borde de la tubería y producirá pliegues ondulados.

En producción, generalmente ajustamos el ángulo de encuentro entre 2 ° y 6 °. La velocidad de la unidad es más rápida cuando se producen placas delgadas, y se debe usar un ángulo de encuentro más pequeño para el moldeo por extrusión; use un ángulo de encuentro más grande. Aquí hay una fórmula empírica de referencia: ángulo de encuentro*velocidad unitaria≮100

3. Método de soldadura

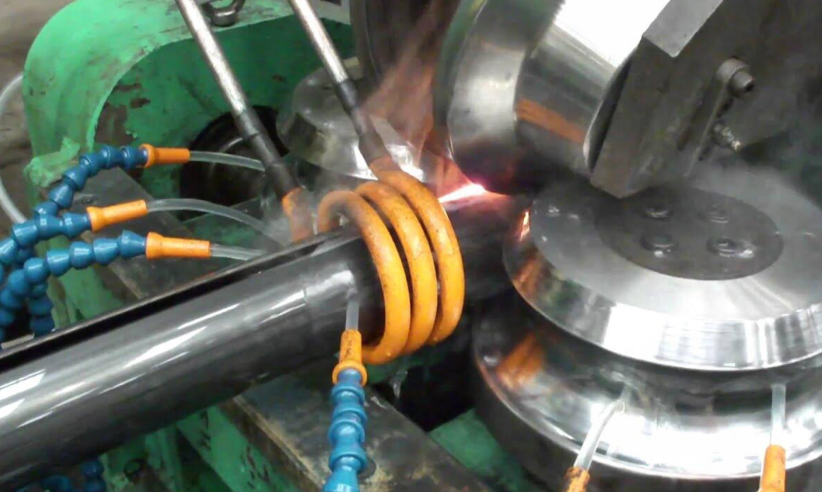

Hay dos formas de soldadura de alta frecuencia: soldadura por contacto y soldadura por inducción.

La soldadura por contacto es un par de electrodos de cobre en contacto con ambos lados de la materia prima que se va a soldar, la corriente inducida tiene una buena penetración y los dos efectos de la corriente de alta frecuencia (efecto de proximidad y efecto de piel) se maximizan debido a la directa contacto entre los electrodos de cobre y la placa de acero Por lo tanto, la soldadura por contacto tiene una alta eficiencia de soldadura y un bajo consumo de energía. Se usa ampliamente en la producción de tuberías de alta velocidad y baja precisión. La soldadura por contacto generalmente se requiere cuando se producen tuberías soldadas particularmente gruesas.

Sin embargo, la soldadura por contacto tiene dos desventajas: una es que el electrodo de cobre está en contacto con la placa de acero y se desgasta rápidamente. En segundo lugar, debido a la influencia de la planitud de la superficie y la rectitud de los bordes de la placa de acero, la estabilidad actual de la soldadura por contacto es deficiente y las rebabas internas y externas de la soldadura son relativamente altas, por lo que generalmente no se usa cuando se suelda alta. tubos soldados con precisión.

La soldadura por inducción consiste en envolver una o más vueltas de bobinas de inducción en el exterior de la tubería de acero soldada. El efecto de las vueltas múltiples es mejor que el de vueltas simples, pero es más difícil fabricar e instalar bobinas de inducción de vueltas múltiples.

Cuando se utiliza soldadura por inducción, la distancia entre la bobina de inducción y la superficie de la tubería de acero es pequeña y la eficiencia es alta, pero es fácil que se produzca una descarga entre la bobina de inducción y la tubería. Se recomienda dejar un espacio de 5 a 8 mm. entre la bobina y la superficie de la tubería de acero.

Cuando se usa soldadura por inducción, dado que la bobina de inducción no está en contacto con la placa de acero, no hay desgaste y la corriente inducida es relativamente estable, lo que garantiza la estabilidad de la costura de soldadura durante la soldadura. la tubería de acero soldada es buena y la costura de soldadura es suave.

4. Potencia de entrada

El control de la potencia de entrada durante la soldadura de alta frecuencia es muy importante, y la potencia de entrada continua y estable es aún más importante. Si la potencia es demasiado pequeña, el calentamiento de la ranura de la palanquilla es insuficiente y no se puede alcanzar la temperatura de soldadura, lo que provocará defectos no soldados como soldadura virtual, desoldar y soldadura de abrazadera; la temperatura es mucho más alta que la temperatura requerido para la soldadura, lo que resulta en salpicaduras graves, poros, inclusiones de escoria y otros defectos, que se denominan defectos de sobrequemado.

La potencia de entrada durante la soldadura de alta frecuencia debe ajustarse y determinarse de acuerdo con el diámetro de la tubería, el grosor de la pared de la tubería, la velocidad de la unidad de moldeo y si se deben eliminar las rebabas internas. Diferentes métodos de formación, diferentes equipos unitarios, diferentes materiales metálicos, diferentes grados de acero e incluso diferentes lotes de materias primas tendrán un impacto Esto debe considerarse de manera integral, resumirse desde la primera línea de producción y compilar equipos de alta calidad. adecuado para su propio equipo de unidad.Proceso de soldadura por frecuencia.

5. Ranura del tubo

El bisel del tubo en blanco es la forma de la sección transversal.El fabricante general ingresa directamente el material de soldadura de alta frecuencia después del corte, y el bisel tiene forma de "I". Cuando el grosor del material de soldadura es superior a 8-10 mm, si se utiliza esta ranura en forma de "I", debido a la relación del arco curvo, es necesario derretir la capa del borde interior con la que primero entra en contacto el tubo en bruto. , formando así un borde interior muy alto.Rebabas, y es fácil causar un calentamiento insuficiente de la capa central y la capa exterior de la placa, lo que afecta la resistencia de soldadura de la soldadura de alta frecuencia.

Por lo tanto, cuando se produce la tubería de la pared posterior, es mejor pasar por el cepillado o el fresado para que la ranura tenga forma de "X". La práctica ha demostrado que este tipo de ranura tiene una gran relación con el calentamiento uniforme para garantizar la calidad de la soldadura. .

Al mismo tiempo, la selección de la forma de la ranura también afecta el ajuste del tamaño del ángulo de encuentro.

El diseño de juntas de soldadura es un eslabón relativamente débil en el diseño de ingeniería de soldadura, principalmente porque el diseño de la ranura de la junta de muchas piezas estructurales de acero no proviene de las manos de los técnicos de ingeniería de soldadura, y no son infrecuentes las ranuras con estándares rígidos y un bajo rendimiento del proceso. La forma de la ranura juega un papel muy importante en el control de la calidad interna de la soldadura y la calidad de la estructura soldada. El diseño de la ranura debe considerar la relación de fusión del metal base, el espacio de soldadura, la posición de soldadura y los beneficios económicos integrales y otros temas.

6. Velocidad de soldadura

La velocidad de formación de la unidad de tubería soldada está restringida por la velocidad de soldadura de alta frecuencia y la velocidad de aserrado. En términos generales, la velocidad de la unidad se puede abrir más rápido, alcanzando los 100 metros por segundo, y la alta frecuencia también puede aumentar la velocidad al aumentar el poder.

Sin embargo, para el conformado de placas de acero de más de 10 mm, la velocidad de conformado de las unidades de producción doméstica solo puede alcanzar los 8-12 metros por segundo.

La velocidad de soldadura afecta la calidad de la soldadura. Cuando se aumenta la velocidad de soldadura, es beneficioso acortar la zona afectada por el calor y extruir óxidos de la ranura fundida; por el contrario, cuando la velocidad de soldadura es muy baja, la zona afectada por el calor se ensanchará, dando como resultado rebabas de soldadura más grandes. y capa de óxido espesada La calidad de la soldadura se deteriora.

7. Resistencia

La función de la impedancia es fortalecer el efecto de piel y el efecto de proximidad de la corriente de alta frecuencia.La impedancia generalmente está hecha de ferrita tipo M-XO/N-XO, y generalmente se convierte en una barra magnética con una especificación de φ10 mm. *(120-160) mm Empaquetado en una carcasa aislada resistente al calor que se enfría con agua.

El ajuste de la impedancia debe coincidir con el diámetro de la tubería para garantizar el flujo magnético correspondiente. Para garantizar la permeabilidad magnética de la resistencia, además de cumplir con los requisitos de material de la resistencia, también es necesario garantizar que la relación entre el área de la sección transversal de la resistencia y el área de la sección transversal de el diámetro de la tubería es suficientemente grande. Al producir tuberías de precisión de alto grado, se requiere eliminar las rebabas internas.La impedancia solo se puede colocar en el dispositivo de desbarbado interno, y el área de la sección transversal de la impedancia será mucho más pequeña.

La distancia entre la resistencia y el punto de soldadura también afecta la eficiencia de la soldadura. El espacio entre la resistencia y la pared interna de la tubería es generalmente de 6-15 mm, y el límite superior se toma cuando el diámetro de la tubería es grande; la resistencia debe ser colocado concéntricamente con la tubería, y la distancia entre la cabeza y el punto de soldadura El espacio es de 10-20 mm.De manera similar, cuando el diámetro de la tubería es grande, se toma el valor más grande.

8. Fuerza de extrusión de soldadura

La presión de soldadura es también el parámetro principal de la soldadura de alta frecuencia. Los cálculos teóricos sugieren que la presión de soldadura debería ser de 100-300 MPa, pero es difícil medir la presión real en esta área en la producción real. Generalmente, se estima en base a la experiencia y se convierte en la cantidad de extrusión en el borde de la tubería. Diferentes espesores de pared toman diferentes cantidades de extrusión, generalmente la cantidad de extrusión por debajo de 2 mm es: 0,5 t ~ 1 t para 3-6 mm, 0,5 t para 6-10 mm y 0,3 ~ 0,5 t para más de 10 mm.

En la producción de tuberías de paredes gruesas, como las tuberías de acero API, a menudo aparecen defectos de punto gris de soldadura. Los defectos de punto gris son óxidos refractarios. El margen de extrusión de la tubería de acero por encima de 6 mm alcanza un espesor de material de 0,8 ~ 1,0, y el efecto es muy bien.

Problemas comunes en la soldadura de alta frecuencia y sus causas/soluciones:

1) Soldadura, desoldado, apilamiento en frío inseguros;

Motivo: la potencia de salida y la fuerza de extrusión son demasiado pequeñas.

Solución: 1. Ajuste la potencia de la máquina de soldadura de alta frecuencia, 2. Cambie la forma de la ranura del tubo de material grueso en blanco, 3. Ajuste la fuerza de extrusión.

2) Aparecen ondulaciones en ambos lados de la soldadura;

Motivo: el ángulo de encuentro es demasiado grande

Solución: 1. Ajuste la posición del rodillo guía, 2. Ajuste la sección de formación de flexión sólida, 3. Aumente la velocidad de soldadura.

3) La soldadura tiene hoyos y agujeros profundos.

Razón: recalentado

Solución: 1. Ajuste la posición del rodillo guía y aumente el ángulo de encuentro, 2. Ajuste la potencia, 3. Aumente la velocidad de soldadura.

4) Las rebabas de soldadura son demasiado altas

Motivo: la zona afectada por el calor es demasiado amplia

Solución: 1. Aumente la velocidad de soldadura, 2. Ajuste la potencia.

5) Inclusión de escoria

Motivo: la potencia de entrada es demasiado grande, la velocidad de soldadura es demasiado lenta

Solución: 1. Ajustar la potencia 2. Aumentar la velocidad de soldadura

6) Grietas fuera de la soldadura

Motivo: La calidad del material base no es buena; demasiada fuerza de extrusión

Solución: 1. Garantizar la calidad de las materias primas 2. Ajustar la fuerza de extrusión

7) Soldadura incorrecta, soldadura de traslape

Motivo: poca precisión de moldeo

Solución: ajuste el rodillo de matriz de formación de la unidad

En conclusión:

En resumen, la soldadura de alta frecuencia es un proceso clave en la producción de tubos soldados.Debido a los factores de influencia sistemática y las limitaciones mutuas de estos factores, todavía necesitamos explorar la experiencia en la primera línea de producción. Cada unidad tiene sus diferencias de diseño y fabricación, cada operador también tiene diferentes hábitos y la calidad de la soldadura tendrá diferencias obvias. Solo cuando tengamos una mejor comprensión de los principios básicos de la soldadura de alta frecuencia, de modo que podamos combinar mejor nuestras propias prácticas de producción, resumir los procedimientos operativos adecuados para nuestras propias unidades e implementar un control estricto sobre cada enlace, la calidad de tuberías soldadas se mejoren de manera efectiva.

Al mismo tiempo, la industria de equipos de tubería soldada también se está desarrollando cada día que pasa. Más fabricantes de equipos están invirtiendo en investigación y desarrollo y experimentos para automatización y estandarización. Se espera que en un futuro cercano, se pueda fabricar equipo de producción de tubería soldada. según especificaciones del producto y usos a regulación automática.

Vaya aquí para obtener más información sobre "El principio básico de la soldadura de alta frecuencia"