Proceso de fabricación de la carcasa de aceite - Permanent Steel Manufacturing Co.,Ltd

Calentamiento de lingotes de acero → punzonado hidráulico → recalentamiento → extensión → laminado periódico → recalentamiento → dimensionamiento → enfriamiento → enderezamiento → corte de tubería → inspección

1. Se requiere un horno de calentamiento anular para el calentamiento de lingotes;

2. Punzonado y recalentamiento con prensa hidráulica;

3. La planta de revestimiento de aceite utiliza una máquina de extensión de placa guía de dos rodillos para la extensión;

4. Reutilice un horno de calentamiento de disco para laminado periódico y use un horno sin entrada para recalentar, enfriar, enderezar, cortar tuberías e inspeccionar.

Calentamiento de lingotes de acero: laminador de tubo periódico de ∮216 mm con un horno de anillo, diseño original del laminador de tubo periódico de ∮ 318 mm con horno de dos anillos.

Punzonado hidráulico: ∮ 216 mm es punzonado de prensa hidráulica de 10 kN, punzonado de ∮ 318 mm con prensa hidráulica de 18 kN.

Ampliación: las plantas de revestimiento de aceite utilizan una máquina de extensión de guía de dos rodillos.

Recalentamiento: con un horno de bandeja, se utilizaron ciclos de laminación, y luego no se utiliza el calor en el horno.

Dimensionamiento: utilice la máquina dimensionadora de dos rollos y 5 estantes.

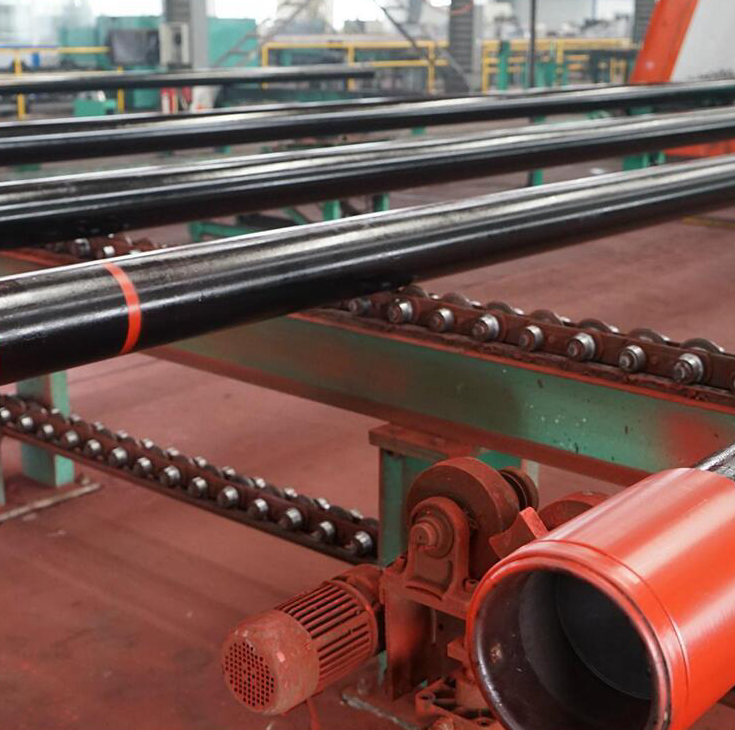

El lecho de enfriamiento de la planta de revestimiento de aceite es un lecho de enfriamiento de tipo cadena unidireccional, ∮ Especificaciones del producto de la unidad de laminación de ciclo de 216 mm ∮ 114,3 ~ 319 mm, espesor de pared 6 ~ 40 mm; specifications Especificaciones del producto de laminación de la unidad de laminación de ciclo de 318 mm ∮ 168 ~ 377 mm, espesor de pared 6 ~ 40 mm. Como tubería de pozo de petróleo, puede producir una variedad de tubería de revestimiento y algunas tuberías de perforación.

El proceso de fabricación de tuberías de revestimiento implica varios pasos y técnicas especializadas para producir tuberías duraderas y de alta calidad adecuadas para una amplia gama de aplicaciones. Las tuberías de revestimiento se utilizan comúnmente en exploración de petróleo y gas, pozos de agua, instalaciones subterráneas de servicios públicos y perforación geotécnica. La siguiente descripción general completa describe las etapas clave involucradas en el proceso de fabricación de tuberías de revestimiento.

1. Selección de Materia Prima

El primer paso en la fabricación de tubos de revestimiento es la cuidadosa selección de las materias primas. Las tuberías de revestimiento a menudo se construyen con varios grados de acero, como acero al carbono, acero aleado o acero inoxidable, según los requisitos específicos de la aplicación. El acero seleccionado debe cumplir con los estándares de la industria en cuanto a resistencia, resistencia a la corrosión y soldabilidad.

2. Formación de tuberías

1) Producción de tubos sin costura

Para los tubos de revestimiento sin costura, el proceso de fabricación comienza con la producción de tubos sin costura. Este proceso implica perforar un tocho de acero sólido para crear una carcasa hueca, seguido de laminado en caliente o estirado en frío para lograr las dimensiones y propiedades mecánicas deseadas. Las tuberías sin costura ofrecen alta resistencia a la tracción y espesor de pared uniforme, lo que las hace ideales para aplicaciones críticas y de alta presión.

2) Producción de tubos soldados

Para las tuberías de revestimiento soldadas, las tuberías de revestimiento soldadas se fabrican mediante la soldadura de tiras o placas de acero para formar una tubería continua. Al material de acero en bruto se le da forma cilíndrica y luego se suelda longitudinalmente utilizando varios métodos de soldadura, como soldadura por resistencia eléctrica (ERW), soldadura por arco sumergido (SAW) o soldadura por inducción de alta frecuencia (HFI). Los tubos de revestimiento soldados ofrecen soluciones rentables para diversas aplicaciones de revestimiento y tubería.

3. Tratamiento térmico y acondicionamiento

Después del proceso de conformado inicial, tanto los tubos de revestimiento soldados como los sin costura se someten a un tratamiento térmico para optimizar sus propiedades mecánicas. Los métodos de tratamiento térmico pueden incluir normalización, temple y revenido, o alivio de tensiones, según el grado de acero específico y los requisitos de la aplicación. El tratamiento térmico mejora la dureza, la resistencia y la resistencia a la deformación de la tubería, lo que garantiza un rendimiento superior en condiciones operativas exigentes.

4. Dimensionamiento y control dimensional de tuberías

Una vez que las tuberías han sido formadas y tratadas térmicamente, se someten a procesos de control dimensional y de dimensionamiento precisos para cumplir con las especificaciones requeridas. Estos procesos pueden implicar dimensionamiento, estiramiento o enderezamiento en frío para lograr diámetros exteriores, espesores de pared y longitudes precisos. Se implementan estrictas medidas de control de calidad para garantizar la precisión dimensional y el cumplimiento de los estándares de la industria.

5. Corte de roscas e instalación de conexiones

Las tuberías de revestimiento destinadas a aplicaciones de perforación de pozos requieren conexiones roscadas para facilitar el montaje y la instalación. Las roscas se cortan con precisión en los extremos de las tuberías utilizando máquinas roscadoras y herramientas de corte especializadas. Luego, las roscas se inspeccionan para garantizar un ajuste adecuado y la conformidad con API u otros estándares relevantes. En algunos casos, se pueden instalar conexiones premium con capacidades mejoradas de sellado y torsión para cumplir con requisitos operativos específicos.

6. Tratamiento de superficies y aplicación de revestimiento

Para mejorar la longevidad y la resistencia a la corrosión de las tuberías de revestimiento, se pueden aplicar varios tratamientos y recubrimientos superficiales. Los tratamientos de superficie comunes incluyen granallado para eliminar óxidos y contaminantes de la superficie, mientras que se pueden aplicar recubrimientos como compuestos a base de epoxi, polietileno o zinc para brindar protección adicional contra la corrosión en ambientes agresivos.

7. Inspección y pruebas de calidad

La garantía de calidad es un aspecto crítico en la fabricación de tuberías de revestimiento. Se llevan a cabo procedimientos integrales de inspección y prueba para verificar la integridad, las propiedades mecánicas y la precisión dimensional de las tuberías terminadas. Se emplean métodos de prueba no destructivos, como pruebas ultrasónicas, inspección por partículas magnéticas y examen visual, para detectar defectos, garantizar la integridad de la soldadura y confirmar el cumplimiento de los estándares de la industria.

8. Almacenamiento, embalaje y transporte

Una vez que las tuberías de revestimiento han pasado rigurosas inspecciones de calidad, se almacenan, empaquetan y preparan cuidadosamente para su transporte a sus destinos previstos. Se aplican medidas de protección como tapas de extremo, inhibidores de óxido y materiales de embalaje para salvaguardar las tuberías durante el tránsito y almacenamiento, asegurando que lleguen a su destino final en óptimas condiciones.

Para mejorar la calidad del cuerpo de la tubería del pozo de petróleo, la fábrica de revestimiento de petróleo utiliza tecnología importada y diseño de juntas para fabricar unidades de laminación de tubería de precisión. Utilizando palanquilla de tubo redondo de colada continua, calentamiento en un horno de calentamiento anular, perforación con una máquina perforadora de rodillos cónicos, laminado con un molino de tubos de precisión, dimensionamiento, enfriamiento del lecho de enfriamiento, formando una línea de producción de tubo de acero sin costura de flujo corto. Su proceso de producción: EAF → refinación en horno → desgasificación al vacío → colada continua → transferencia de calor → calentamiento de tubos → perforación → tubo de laminación → dimensionamiento → templado de enfriamiento (reservado) → enfriamiento en línea (reservado) → templado (reservado) → dimensionamiento (reservado) → enfriamiento → enderezamiento → detección de fallas → aserrado → cabezal de corte → inspección → mecanizado de tubería recta de riel.

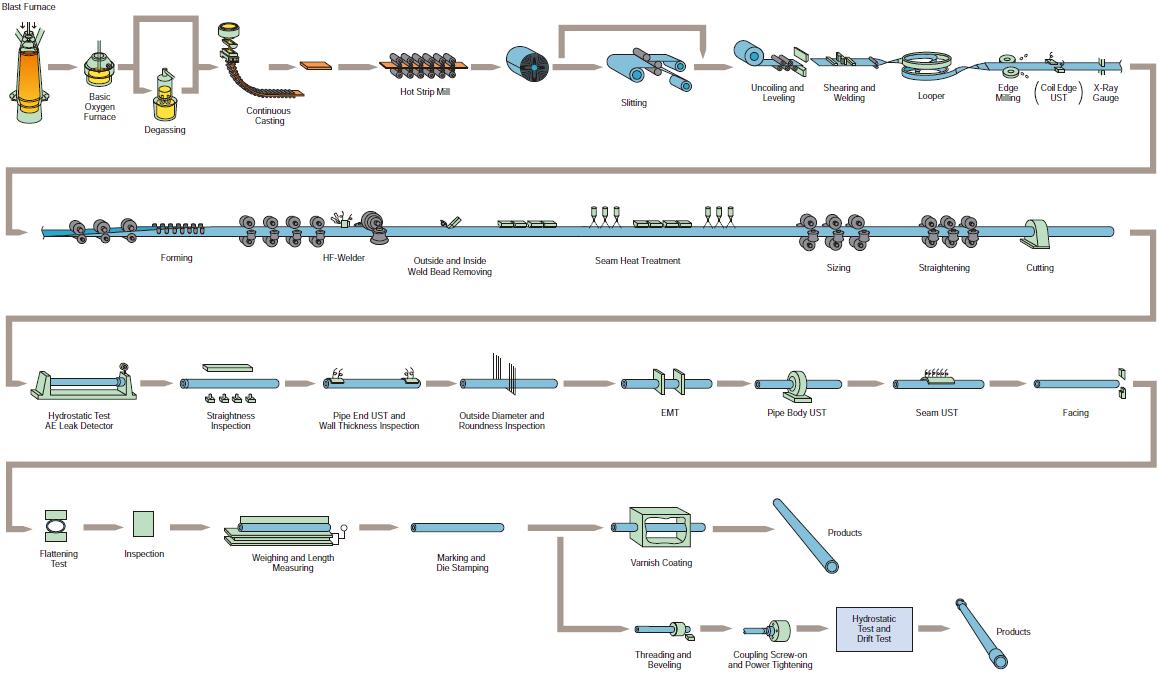

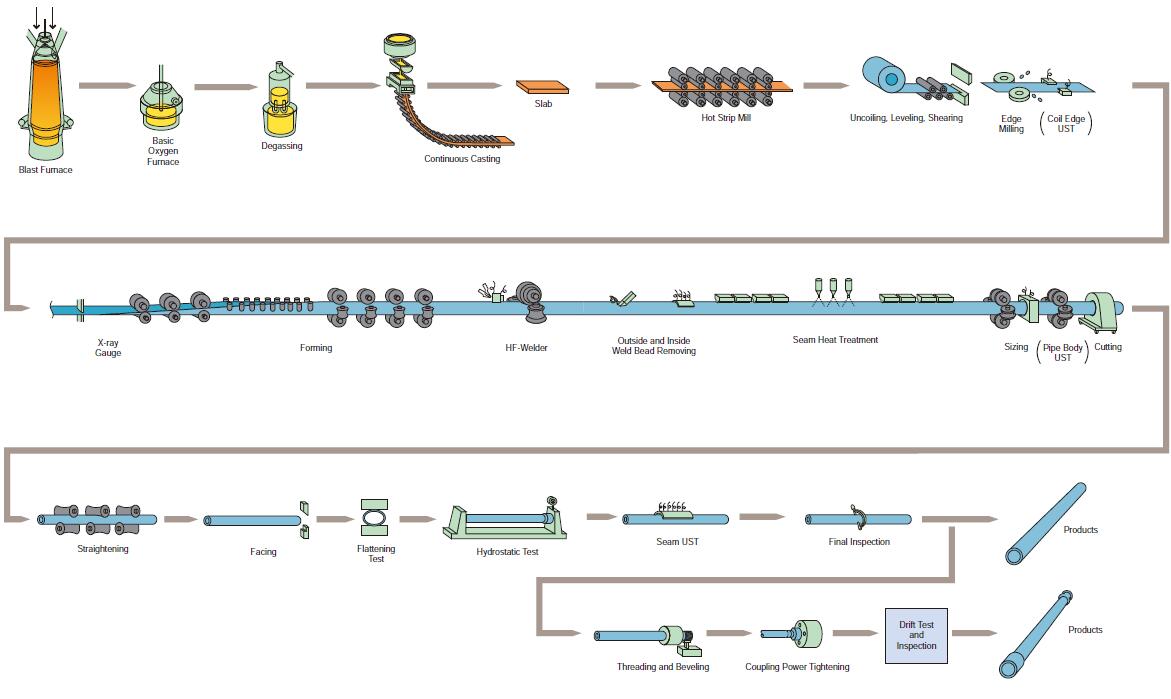

Diagrama de flujo de proceso de la carcasa de aceite:

Conclusión:

El proceso de fabricación de tuberías de revestimiento abarca múltiples etapas, incluida la selección de materia prima, formación de tuberías, tratamiento térmico, control dimensional, corte de roscas, aplicación de recubrimiento, inspección de calidad y embalaje. Cada etapa es crucial para garantizar la producción de tuberías de revestimiento de alta calidad que cumplan con los estrictos requisitos de diversas industrias, desde la exploración de petróleo y gas hasta la construcción de pozos de agua.

Consejos: Los tubos de revestimiento de petróleo se pueden dividir en diferentes grados de acero según la resistencia del acero en sí, a saber, J55, K55, N80, L80, C90, T95, P110, Q125, V150, etc. Las diferentes condiciones y profundidades de los pozos tienen diferentes grados de acero. En entornos corrosivos, también se requiere que la carcasa en sí misma tenga resistencia a la corrosión, y en lugares con condiciones geológicas complejas, también se requiere que la carcasa tenga un rendimiento anti-colapso.

Leer más: Cuáles son los grados del material de carcasa de OCTG?