Tecnología anticorrosión de la carcasa de acero al aceite

Hay dos métodos anticorrosión principales que se utilizan comúnmente para las carcasas de aceite: revestimiento anticorrosión y protección eléctrica.

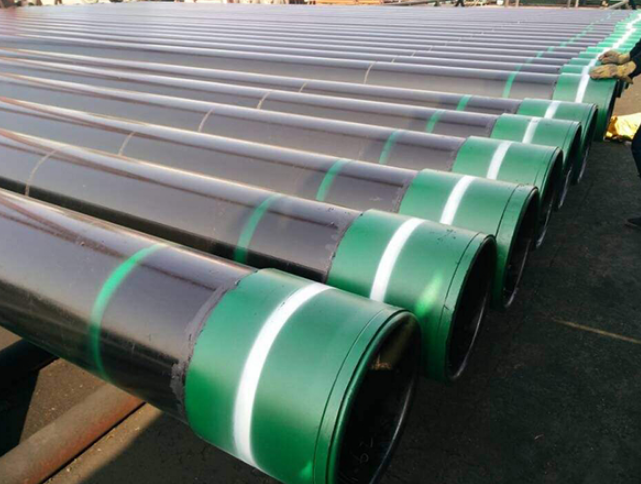

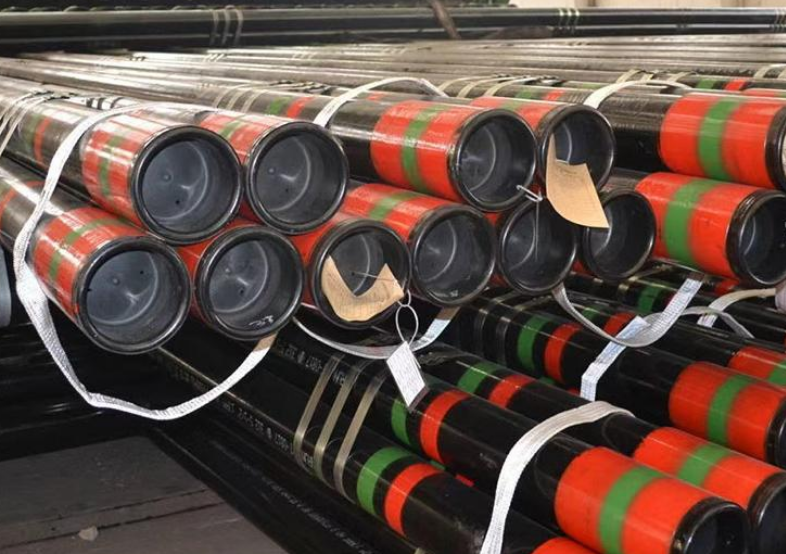

1. Recubrimiento anticorrosión

La aplicación de pintura de manera uniforme y densa sobre la superficie de tuberías metálicas sin óxido para aislarlas de diversos medios corrosivos es uno de los métodos más básicos de anticorrosión de tuberías. Desde la década de 1970, el tendido de tuberías en entornos hostiles como regiones polares y océanos, así como el calentamiento y transporte de productos derivados del petróleo que aumentan la temperatura de las tuberías, han planteado más requisitos para el rendimiento del recubrimiento. Por lo tanto, los revestimientos anticorrosión de tuberías utilizan cada vez más materiales compuestos o estructuras compuestas.

Cosas a tener en cuenta al recubrir y anticorrosión tuberías:

a. Al recubrir la capa anticorrosión de la carcasa de acero, se debe prestar atención a factores ambientales como la temperatura y la humedad en el lugar del recubrimiento, que afectan directamente el efecto del recubrimiento. Cuando la carcasa de acero se recubre con una capa anticorrosión en interiores, la temperatura debe controlarse entre 20 y 25 grados Celsius. La humedad relativa varía según el material de la carcasa, generalmente alrededor del 65%.

b. Durante la construcción al aire libre, no debe haber viento, arena ni llovizna. La temperatura no debe ser inferior a 5 grados centígrados y la humedad relativa no debe ser superior al 85%. Las temperaturas de secado y curado de los distintos revestimientos anticorrosión utilizados en carcasas de acero varían ampliamente. Generalmente, los recubrimientos de resina epoxi se curan muy lentamente por debajo de los 10 grados centígrados y no son adecuados para la construcción en invierno.

Tipos de materiales de revestimiento de tuberías y condiciones de uso:

1) Recubrimiento anticorrosión de la pared interior: una película delgada recubierta en la pared interior de la tubería para evitar la corrosión dentro de la tubería, reducir la resistencia a la fricción y aumentar el rendimiento. Los recubrimientos comúnmente utilizados incluyen resina epoxi curada con aminas y resina epoxi de poliamida, con un espesor de recubrimiento de 0,038 a 0,2 mm. Para garantizar que el revestimiento esté firmemente adherido a la pared de la tubería, se debe tratar la superficie de la pared interior de la tubería. Desde los años 1970, ha habido una tendencia a utilizar el mismo material para los revestimientos de las paredes interior y exterior de las tuberías, de modo que el revestimiento de las paredes interior y exterior de la tubería se pueda realizar al mismo tiempo.

2) Revestimiento anticorrosión y aislante térmico: Para reducir la disipación de calor de la tubería al suelo en tuberías térmicas de diámetro mediano y pequeño que transportan petróleo crudo o fueloil, se agrega una capa compuesta de aislamiento y anticorrosión. hacia el exterior de la tubería. El material aislante comúnmente utilizado es espuma de poliuretano rígida, con una temperatura adecuada de -185~95 ℃. Este material tiene una textura suave. Para aumentar su resistencia, se aplica una capa de polietileno de alta densidad fuera de la capa aislante para formar una estructura de material compuesto para evitar que el agua subterránea penetre en la capa aislante.

2. Protección eléctrica

La protección eléctrica se refiere a un método para cambiar el potencial del electrodo del metal en relación con el medio circundante para proteger el metal de la corrosión. La protección eléctrica de tuberías de larga distancia se refiere únicamente a la protección catódica y los métodos de prevención de la corrosión eléctrica.

① Protección del cátodo

Un método para prevenir la corrosión del metal polarizando el metal protegido en un cátodo. Este método se ha utilizado para la anticorrosión de barcos durante más de 150 años y se utilizó por primera vez en tuberías en 1928. Aplicaba el principio de que el cátodo de una batería de corrosión metálica no se corroe, pero el ánodo sí se corroe para formar anticorrosión metálica. tecnología. Al utilizar corriente externa para forzar toda la polarización catódica de la superficie metálica protegida en el electrolito, no se producirá corrosión. Hay dos indicadores para determinar si una tubería ha logrado protección catódica. Uno es el potencial protector mínimo, que es el potencial cuando el metal se polariza catódicamente en el electrolito y se detiene el proceso de corrosión; su valor está relacionado con factores ambientales y otros, y el valor comúnmente utilizado es -850 milivoltios (en relación con el cobre). -Electrodo de referencia de sulfato de cobre Medición, lo mismo a continuación). El segundo es el potencial de protección máximo, que es el valor potencial más alto que puede alcanzar la superficie metálica protegida. Cuando la polarización catódica es demasiado fuerte, el gas hidrógeno precipitará entre la superficie de la tubería y el revestimiento, provocando el desprendimiento catódico del revestimiento. Por lo tanto, el potencial del punto de confluencia debe controlarse dentro del rango permitido para evitar que el revestimiento se dañe. Este valor está relacionado con las propiedades del revestimiento, generalmente entre -1,20 y -2,0 voltios. Hay dos formas de lograr la protección catódica de tuberías subterráneas: el método de corriente impresa y el método del ánodo de sacrificio.

a. Método actual impresionado

El método de corriente impresa utiliza una fuente de alimentación de CC, con el electrodo negativo conectado a la tubería protegida y el electrodo positivo conectado a la base de tierra del ánodo. Una vez conectado el circuito, la tubería se polariza catódicamente. Cuando el potencial de la tubería a tierra alcanza el potencial mínimo de protección, se obtiene una protección catódica completa. El cableado se muestra en la Figura 3. Se pueden utilizar fuentes de alimentación de CC de uso común, especialmente rectificadores. La salida de CC generalmente está por debajo de 60 voltios y 30 amperios. Las nuevas fuentes de alimentación de CC incluyen generadores termoeléctricos, células solares, etc., que se utilizan principalmente en zonas que carecen de energía. La cama de tierra del ánodo es un conductor que está conectado al polo positivo de la fuente de alimentación de CC y forma un buen contacto eléctrico con la tierra, o se llama dispositivo de puesta a tierra del ánodo. Los materiales comúnmente utilizados incluyen acero al carbono, ferro con alto contenido de silicio, grafito, magnético. óxido de hierro, etc. El lecho de tierra del ánodo se coloca en un lugar donde la resistividad del suelo es baja, la corriente protectora es fácil de distribuir y no interfiere con las estructuras subterráneas adyacentes. El ánodo corresponde a la posición enterrada de la tubería, y hay dos tipos: ánodo enterrado poco profundo de larga distancia y ánodo profundo. Para medir los parámetros de protección catódica e identificar el efecto de protección catódica de las tuberías, es necesario establecer puntos de detección y hojas de inspección a lo largo de la tubería. Los instrumentos de detección de soporte incluyen voltímetro de alta resistencia, amperímetro, electrodo de sulfato de cobre, etc.Desde la década de 1970 se utilizan sistemas de telemetría de parámetros de protección catódica combinados con inspecciones aéreas de tuberías, equipados con ordenadores electrónicos para procesar los datos medidos. La distancia de protección de una sola estación de protección catódica de corriente impresa generalmente puede alcanzar decenas de kilómetros, y este método se utiliza a menudo para la protección catódica de tuberías de larga distancia.

b. Método del ánodo de sacrificio

El método del ánodo de sacrificio utiliza un metal con un potencial más negativo que el electrodo de metal protegido para conectarse al metal protegido, y los dos forman una batería primaria en el electrolito. Los metales con un potencial relativamente negativo (como el magnesio, el zinc, el aluminio y sus aleaciones) se convierten en ánodos y se pierden gradualmente en el proceso de salida de corriente. El metal de la tubería protegida se convierte en un cátodo para evitar la corrosión, por lo que los metales con un potencial relativamente negativo se llamado sacrificios ánodo. Las tuberías subterráneas están protegidas por ánodos de sacrificio, siendo los factores determinantes la corriente generada por los ánodos, el número de ánodos y la duración de la protección. Una vez determinado el tipo de ánodo, los factores que afectan los parámetros anteriores son la resistencia a tierra del ánodo y la resistencia a las fugas entre la sección del tubo de protección del ánodo. El primero depende de la resistividad del suelo y el segundo depende de la resistencia del revestimiento de la tubería y de la calidad de construcción del revestimiento. La vida útil del ánodo de sacrificio está relacionada con su peso y puede utilizarse durante varios años o décadas, según las necesidades. Los ánodos de sacrificio tienen las ventajas de una baja inversión, una gestión sencilla, no necesitan fuente de alimentación externa y un buen efecto en la prevención de interferencias y corrosión, por lo que se utilizan ampliamente en la anticorrosión de tuberías metálicas subterráneas.

② Método de prevención de corrosión eléctrica

El primero es tomar medidas en las instalaciones relacionadas con fuentes de corrientes parásitas para reducir al mínimo las corrientes parásitas; el segundo es tratar de evitar zonas de corrientes parásitas al tender las tuberías, o mejorar la calidad de las capas de aislamiento y anticorrosión de las secciones de tubería perturbadas, usando blindaje, instale bridas aislantes y otras medidas; la tercera es proporcionar protección de drenaje para las tuberías de interferencia, es decir, descargar la corriente parásita de la tubería interferida de regreso a la red eléctrica que genera corriente de fuga, para eliminar La corrosión de tuberías por corrientes parásitas. Según el ámbito de aplicación y el diferente rendimiento del equipo de drenaje, se puede dividir en tres tipos: drenaje directo, drenaje polar y drenaje forzado. Muchos países han formulado reglamentos técnicos para la protección de la tensión de interferencia de CA, utilizando principalmente dos métodos: distancia de seguridad y fugas en las tuberías para proteger las tuberías de daños.

Contramedidas anticorrosión para carcasas de aceite en aplicaciones de proyectos reales:

1. Primero, garantizar que la calidad del agua cumpla con los estándares y monitorear y gestionar estrictamente la calidad del agua. Implementar limpieza e inyección por separado, fortalecer los trabajos de limpieza de las tuberías principales de agua, garantizar que la calidad del agua en la estación y en el fondo del pozo cumpla con los estándares y reducir la introducción de fuentes de corrosión en el espacio anular;

2. Para los pozos de inyección de agua que se han puesto recientemente en producción, utilice líquido de protección anular principalmente para la esterilización y forme un sistema para agregarlo periódicamente;

3. En vista del efecto de aceleración de los rayones mecánicos sobre la corrosión de la carcasa de petróleo, se recomienda agregar un anillo de goma al acoplamiento de la tubería de petróleo o un centralizador en la desviación severa del pozo para evitar que la tubería de petróleo se raye. la carcasa y durante el proceso de inyección de agua: un lado hace contacto con la carcasa;

4. En vista de la severa corrosión bacteriana debajo de la escala y el lento crecimiento y muerte de SRB a altas temperaturas, se puede inyectar regularmente agua a alta temperatura o vapor de agua de 100 grados Celsius en el espacio anular para matar la SRB debajo de la escala;

5. Antes de controlar eficazmente la corrosión en el revestimiento del pozo de inyección de agua, no se recomienda promover el uso de protección catódica y revestimiento revestido.

Vaya aquí para obtener más información sobre "Productos tubulares para campos petrolíferos (OCTG)"