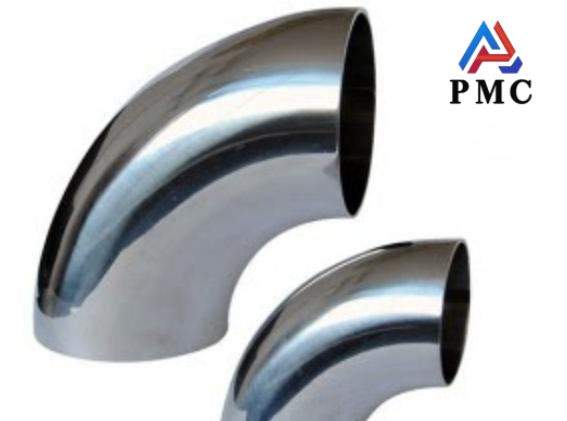

Rendimiento de sellado de codos de acero inoxidable

Los factores principales que afectan el sellado del acero inoxidable

1. La selección del material determina el rendimiento básico.

El material de los codos de acero inoxidable es el factor básico que afecta su sellado. Los codos de acero inoxidable 304 comunes se utilizan ampliamente en escenarios comunes, como tuberías industriales comunes, suministro de agua y drenaje de edificios, etc., debido a su buena resistencia a la corrosión y economía. El codo de acero inoxidable 316L tiene una excelente resistencia a la corrosión de iones de cloruro debido a la adición de molibdeno y funciona excelentemente en entornos altamente corrosivos como la ingeniería marina y la industria química. Si se utilizan codos de acero inoxidable 304 en las conexiones de tuberías de equipos de desalinización de agua de mar, el material del codo puede dañarse debido a la corrosión por una gran cantidad de iones de cloruro en el agua de mar, lo que genera espacios en las interfaces, lo que a su vez conduce a una disminución del sellado y a fugas.

2. Diseño estructural y precisión de procesamiento

El diseño estructural y la precisión de procesamiento del codo tienen un impacto significativo en el rendimiento del sellado. Los codos con un radio de curvatura razonable y un espesor de pared uniforme pueden permitir que el fluido pase sin problemas, reducir la vibración y las fluctuaciones de presión y reducir el riesgo de fugas. Además, la precisión del procesamiento está directamente relacionada con la planitud de la interfaz. En el codo de acero inoxidable conectado por la brida, si la rugosidad de la superficie de sellado es mayor que el estándar de Ra≤3,2 μm, la junta no puede ajustarse firmemente y el efecto de sellado se reduce considerablemente.

3. Materiales de sellado y combinaciones

Los materiales de sellado y su combinación son la clave para lograr un buen sellado. Los anillos de sellado de caucho comunes son de bajo costo y tienen buena elasticidad. Son ampliamente utilizados en tuberías de agua y de aire acondicionado a temperatura y presión normales. Sin embargo, tiene poca resistencia a la temperatura, generalmente no supera los 150 ℃, y envejecerá rápidamente y perderá su función de sellado en tuberías de vapor de alta temperatura. Los materiales de sellado de politetrafluoroetileno (PTFE) tienen una fuerte estabilidad química y resistencia a altas temperaturas, y son adecuados para tuberías con corrosión química y requisitos de alta temperatura. Las juntas espirales de metal juegan un papel importante en las tuberías industriales de alta temperatura y alta presión. En los sistemas de tuberías de generación de energía a vapor de alta temperatura y alta presión, el uso de fuelles metálicos o métodos de sellado combinados de doble junta tórica pueden construir múltiples líneas de defensa de sellado para garantizar el sellado de la tubería en condiciones de trabajo complejas.

Estrategias prácticas para mejorar el sellado

1. El tratamiento de la superficie mejora la protección.

El tratamiento de la superficie de los codos de acero inoxidable es un medio importante para mejorar el rendimiento del sellado. El proceso de decapado y pasivación puede eliminar eficazmente la capa de óxido, las manchas de aceite y las impurezas en la superficie del codo, formar una película de pasivación densa en la superficie del metal, mejorar su resistencia a la corrosión, reducir la erosión de los medios químicos en la superficie de soldadura y sellado, y así mantener un buen rendimiento de sellado.

2. Optimizar el proceso de instalación

Al instalar codos de acero inoxidable, es fundamental controlar con precisión la precarga. Utilice una llave dinamométrica para apretar los pernos de la brida siguiendo estrictamente el par de apriete estándar correspondiente para garantizar que la junta esté sometida a una tensión uniforme. Es fundamental mantener la coaxialidad de la tubería y el codo. Durante la instalación, la desviación de la coaxialidad debe ser ≤ 0,5 mm para evitar daños en la estructura de sellado debido a tensiones de montaje desiguales.

3. Monitoreo dinámico y mantenimiento

El monitoreo dinámico regular de los codos de acero inoxidable es fundamental para garantizar su sellado. Utilice un detector de fugas ultrasónico para detectar la interfaz del codo, lo que permite detectar fugas pequeñas con rapidez y precisión. También puede usar un método sencillo: aplicar agua jabonosa para observar si hay burbujas en la interfaz y determinar si hay una fuga. Si se detecta desgaste, endurecimiento y pérdida de elasticidad en el anillo de sellado, o si aparecen grietas en la soldadura, las piezas correspondientes deben reemplazarse a tiempo.

Escenarios de aplicación típicos

1. En el sector de las tuberías químicas, dado que se transportan frecuentemente medios altamente corrosivos, como ácidos y álcalis fuertes, y pueden estar sometidos a altas temperaturas, los codos de acero inoxidable presentan requisitos extremadamente altos en cuanto al sellado y la resistencia a la corrosión.

2. La industria alimentaria y farmacéutica tiene estrictos requisitos de higiene y ausencia de riesgo de fugas. El uso de codos de acero inoxidable con paredes interiores pulidas puede reducir la adhesión de suciedad y bacterias, garantizando así la ausencia de contaminación en el proceso de producción de alimentos y productos farmacéuticos.

3. En los sistemas de climatización (HVAC) de edificios, las tuberías vibran, lo que requiere un control de costos.

El codo estampado 304 es rentable, presenta cierta resistencia a la corrosión, incorpora conexión de abrazadera ranurada, es fácil de instalar y ofrece buena resistencia a las vibraciones. Permite una rápida instalación y garantiza el sellado, reduciendo eficazmente el costo de construcción y la dificultad del mantenimiento posterior. Es una solución común para la conexión de tuberías de HVAC en edificios.

Leer más: Codos de acero inoxidable vs. codos de carbono, ¿realmente los entiendes?